Использование фрезерно-гравировальных станков для обработки листовых заготовок имеет ряд существенных ограничений. Например, ими невозможно качественно раскроить тонкие полимерные пленки, а гравировка камня и других твердых материалов будет сопровождаться интенсивным износом режущего инструмента. Для решения таких производственных задач применяются лазерные станки с ЧПУ – многофункциональное и надежное оборудование, которое справляется с широким спектром природных и искусственных материалов. Они отличаются высокой производительностью и простотой в управлении.

Применение лазерных станков

Лазерные станки с ЧПУ применяются для решения задач двух типов: раскрой листовых материалов и гравировка. Особенности конструкции и системы управления позволяют организовать единичное, серийное и массовое производство с высокими показателями экономической эффективности.

Лазерный станок, или гравер-резак с ЧПУ, используют для резки следующих материалов:

- полимеров, в том числе акрилового стекла и вспененных термопластов;

- дерева, фанеры, МДФ;

- тканей и нетканых текстильных материалов;

- резины;

- натуральной и искусственной кожи;

- бумаги, картона;

- двухслойных пластиков.

На поверхности всех перечисленных выше материалов может быть нанесена гравировка в виде растрового или векторного изображения. Гравируются также другие материалы:

- стекло с получением эффекта матирования;

- зеркало (снятие амальгамы);

- натуральный и искусственный камень;

- резина для печатей и экслибрисов;

- металлы с покрытием, которое испаряют при помощи лазера;

- металлы без покрытия с предварительным нанесением паст.

Раскрой, перфорация, нанесение изображений и текстов при помощи лазерного станка с ЧПУ – это практически безотходное производство.

В тяжелой промышленности и машиностроении используются станки с ЧПУ для лазерной резки металлов – оборудование с высокой мощностью и энергопотреблением.

Особенности конструкции лазерных станков с ЧПУ

В производстве основных узлов лазерных станков с ЧПУ применяются вакуумные, оптические, компьютерные, высокочастотные и другие наукоемкие технологии. При этом конструкция оборудования предполагает простое интуитивно понятное управление и позволяет выполнять все операции по обслуживанию на месте установки.

Углекислотный лазер – основа станка

Основным элементом в устройстве лазерного станка с ЧПУ является углекислотный или CO2-лазер. Активная среда устройства представляет собой смесь азота, гелия и углекислого газа. Работа лазера основана на передаче энергии накачки от молекул N2 к молекулам CO2. Пропорции газовой смеси определяются спецификой применения лазера. В ее состав могут быть добавлены водород, ксенон и другие компоненты. Накачка активной среды выполняется постоянным током или высокочастотным электромагнитным излучением. Лазер работает в импульсном режиме. Управление мощностью происходит за счет изменения продолжительности импульса.

CO2-лазер дает излучение с длиной волны около 10 мкм, то есть работает в инфракрасном диапазоне и имеет качество пучка близкое к единице. Это означает, что в поперечном сечении луча энергия распределяется равномерно и существует возможность высокоплотной фокусировки.

Конструктивно лазер представляет собой герметичную стеклянную трубку, накачанную газом. Поскольку работа устройства сопровождается выделением большого количества теплоты, внутрь него помещают контур водяного охлаждения. Катод и анод трубки подключаются блоку накачки (высоковольтному блоку питания).

Оптическая система

Оптика лазерного станка с ЧПУ состоит из следующих элементов:

- Система зеркал. При выходе из лазерной трубки луч имеет диаметр до 10 мм. Он последовательно попадает на неподвижное и два подвижных зеркала, которые меняют его направление на 90°. Зеркала изготавливаются из специальных материалов, имеют высокую плоскостность и тонкую полировку, что предотвращает рассеивание.

- Выходная линза. Этот элемент отвечает за фокусировку луча. Вся его энергия концентрируется на площади около 0,2 мм2. В месте контакта сфокусированного луча и обрабатываемой поверхности материал разогревается до высоких температур и испаряется. Выходные линзы бывают короткофокусными и длиннофокусными. Первые используются для гравировки и раскроя тонких листовых материалов. Вторые служат для резки заготовок большой толщины.

Каждый элемент оптической системы оснащается винтами для юстировки. Перед запуском станка выполняется точная регулировка каждого зеркала, обеспечивающая падение лазерного луча на обрабатываемую поверхность под углом 90°.

Рабочий стол

Контактная поверхность, на которую укладывается заготовка, имеет строго горизонтальную ориентацию в пространстве. Его поверхность имеет точечный контакт с обрабатываемым материалом, но при этом обеспечивает надежную опору. Существует несколько разновидностей рабочих столов: ламелевые, сотовые, игольчатые, сетчатые и конвейерные. Последние используются для раскроя рулонных материалов и обеспечивают непрерывную подачу заготовки.

Большинство лазерных станков имеет портальную конструкцию. Портал отвечает за перемещение подвижных зеркал и выходной линзы.

Стойка ЧПУ

Стойка ЧПУ служит для управления станком лазерной резки. Она представляет собой электронный модуль, который посылает команды на лазер и приводы перемещения. Управляющая программа может быть загружена в стойку из удаленного компьютера или с внешнего накопителя. Станки комплектуется специализированным ПО для работы с векторной и растровой графикой.

Программы «понимают» большинство форматов, позволяют редактировать размер изображения, контрастность, разрешение. Итоговый файл сохраняется в формате BMP, из которого формируется управляющая программа.

От чего зависит производительность станка?

Скорость резки и гравировки – основные показатели производительности станка и себестоимости готовых изделий. Она зависит от мощности лазера и скорости приводов перемещения. Причем оба параметра должны соответствовать друг другу. При недостатке мощности и высокой скорости перемещения лазер не оставит следа на обрабатываемой поверхности.

Параметры гравировки или резки должны соответствовать толщине и составу обрабатываемого материала. Опытные операторы делают поправки на горючесть, особенности выделения газов, влажность, скорость рассеивания тепла. Чтобы не сократить срок службы излучателя, его необходимо эксплуатировать при умеренных нагрузках: устанавливать на блоке накачки силу тока не выше рекомендуемой. На скорость резки влияет чистота элементов оптической системы, температура охлаждающего контура и другие рабочие параметры.

Производительность станка также зависит от времени, которое необходимо на подготовку изображения. Другими словами, оператор должен иметь навыки работы с графическими редакторами.

Особенности и преимущества станков лазерной резки Multicut

Компания Multicut – один из ведущих производителей координатных обрабатывающих центров с ЧПУ в России. С 2009 года мы изготавливаем шипорезно-долбежные и фрезерно-гравировальные станки для обработки дерева, металлов, полимерных и композиционных материалов. В 2020 году ассортимент выпускаемого оборудования пополнился лазерными станками с ЧПУ для контурной резки и гравировки. Компания предлагает две модели, различающиеся размером рабочего поля:

- Multicut 1530 (1530 × 3050 × 30 мм);

- Multicut 2030 (2030 × 3050 × 30 мм).

Станки оснащаются углекислотными лазерами с водяным охлаждением мощностью 60, 80 или 150 Вт, приводами с шаговыми двигателями и сервомоторами. В базовую комплектацию обеих моделей входят стойка ЧПУ Multicut, система позиционирования CYCLOPS, вытяжка и точечный рабочий стол. Для раскроя тонких пленок и рулонных материалов станок может быть укомплектован неподвижным сетчатым или конвейерным рабочим столом.

Оборудование имеет ряд конструктивных преимуществ:

- Продуманная система дымоудаления. Во время работы лазерно-гравировального станка с ЧПУ дым образуется с двух сторон от обрабатываемой поверхности. Стандартная и портальная вытяжки полностью удаляют продукты сгорания из рабочей зоны и являются надежной защитой для органов дыхания оператора.

- Остановка при воспламенении газов. Во время обработки акрилового стекла и других полимерных материалов выделяются горючие газы. Система ЧПУ лазерного станка останавливает процессы резки и гравировки по команде датчика возгорания. После прекращения выделения газов программа автоматически возобновляет работу с того шага, на котором была выполнена остановка.

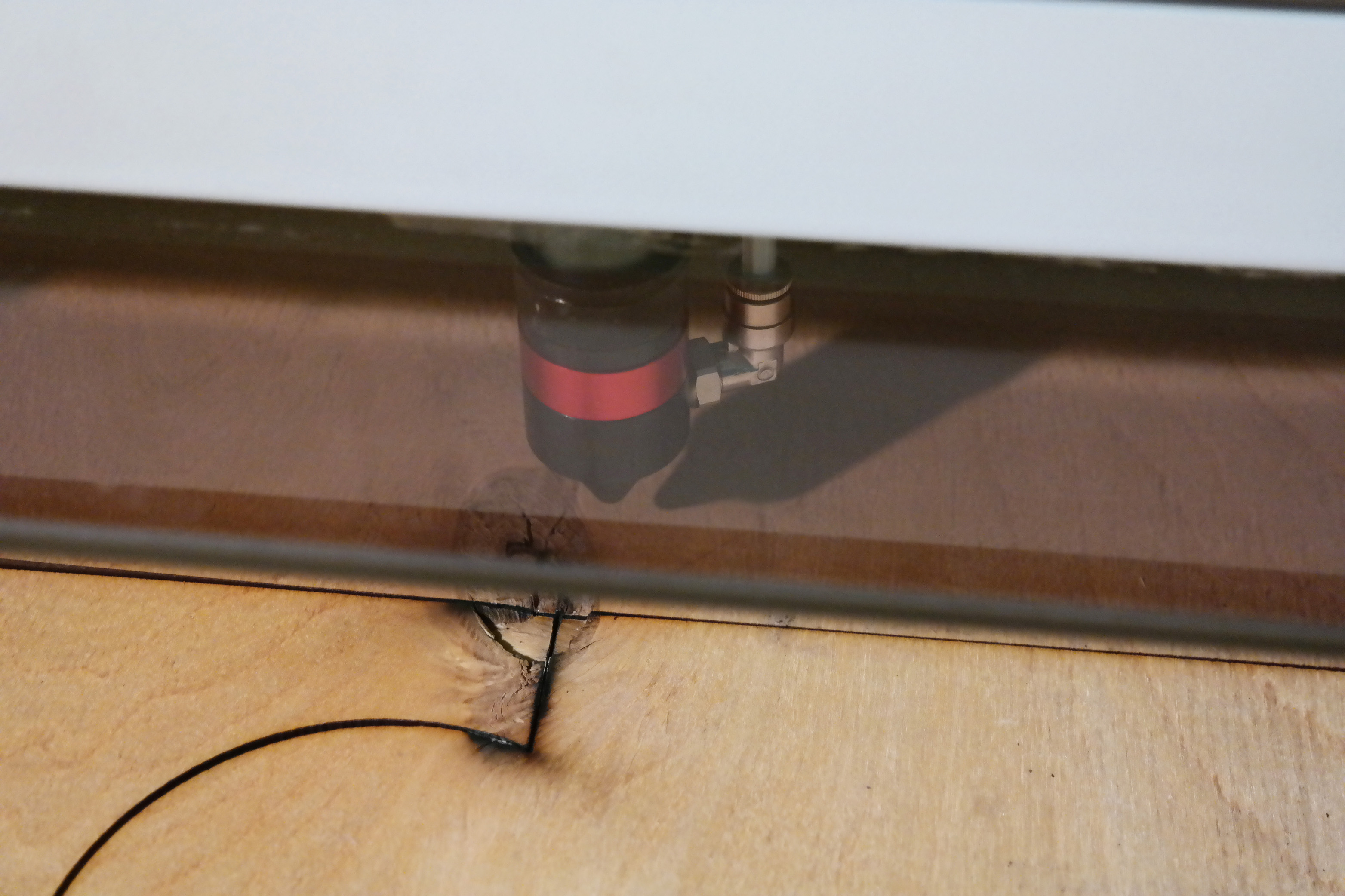

- Защита органов зрения оператора и нижней поверхности заготовки. Станки Multicut снабжены светофильтрами, которые ослабляют излучение из рабочей зоны лазера. Конструкция рабочего стала выполнена так, что отраженные от ее поверхности лучи рассеиваются и распространяются в горизонтальном направлении.

- Точная юстировка оптики и высокая жесткость портала. Во время пусконаладочных работ сотрудники Multicut настраивают зеркала и синхронизируют привод перемещения балки портала. Эти настройки остаются постоянными и не сбиваются при работе станка.

- Оптическое позиционирование CYCLOPS. При вырезании изображений, напечатанных на тонких полимерных пленках, на многих станках наблюдается несоответствие линий контура и реза. Это связано с температурными деформациями материала либо ошибками масштабирования. Система оптического позиционирования на станках Multicut сравнивает изображение с исходным файлом, определяет вид деформаций и корректирует линию реза.

Чтобы купить станок с ЧПУ для лазерной резки и гравировки, отправьте заявку с официального сайта компании Multicut. Мы поможем подобрать оптимальную конфигурацию в соответствии с производственными задачами клиента, организуем доставку, поможем с установкой основного и периферийного оборудования. Уточнить цены и получить развернутые консультации по всем вопросам по работе фрезерных и лазерных станков можно по телефону.