На предприятиях, которые постоянно расширяют перечень выпускаемой продукции, наладчик вынужден регулярно создавать новые управляющие программы. Через некоторое время оказывается, что в компьютере накопилось огромное количество рабочих проектов.

Чтобы систематизация и архивация файлов не превратилась в «основную работу» программиста, создатели CAM-систем и СЧПУ для станков придумали два эффективных инструмента для сохранения данных о настройке: комментарии в управляющей программе и карты наладки станков с ЧПУ. С их помощью наладчик сможет быстро найти нужную УП, а оператор получит всю информацию о последовательности технологических операций обработки и перечне используемых инструментов.

Что такое комментарии?

Комментарии в управляющей программе представляют собой обычный текст, предназначенный для оператора. Чтобы система ЧПУ игнорировала их, перед началом кадра ставят точку с запятой. Также комментарии можно брать в скобки. Строка выглядит так:

;FREZA1

или так:

(TOOL1)

В комментариях принято указывать следующую информацию:

- наименование детали или изделия;

- дата разработки программы;

- номера чертежа и заказа;

- материал заготовки;

- данные о координатной системе;

- перечень технологических операций;

- наименования и размеры инструмента.

Системы управления станков могут иметь некоторые ограничения по работе с комментариями. Например, некоторые УЧПУ понимают не более 32 символов. На стойках без полноразмерной клавиатуры прописать понятные комментарии в принципе невозможно. Если управляющая программа составляется на ПК, нужно учесть, поддерживает ли стойка кириллические символы. Если нет, то программисту придется использовать транслитерацию в латиницу или писать комментарии на английском языке (как в примерах выше).

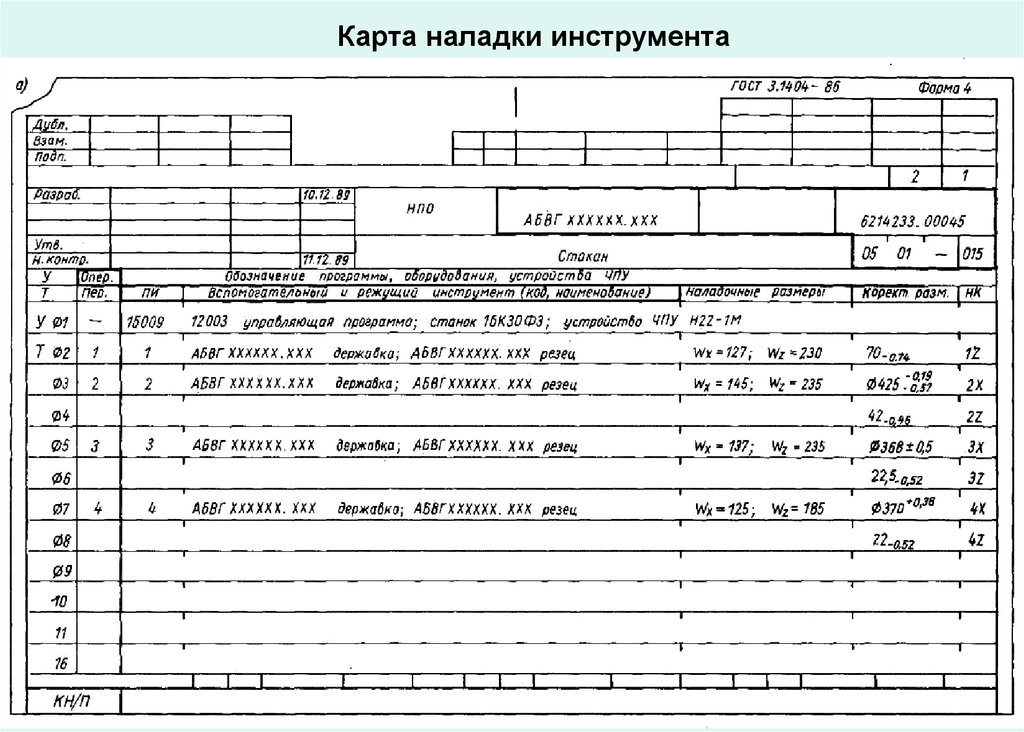

Содержание карты наладки

Для понимания процесса обработки используют карту наладки, которая составляется вместе с программой. Она должна содержать следующие сведения:

- модель станка и стойки (СЧПУ);

- название готового изделия или программы;

- эскиз детали с указанием номеров поверхностей в порядке обработки, базирование относительно суппорта;

- наименования и порядковые номера режущих инструментов;

- сведения об оправках, цангах и других станочных приспособлениях;

- вылеты инструментов по осям;

- последовательность операций;

- координаты исходных точек рабочих органов или точек начала обработки.

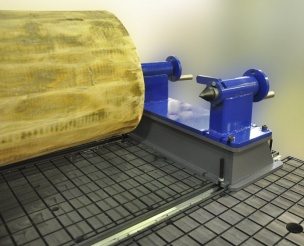

Карты для разных видов оборудования могут содержать характерные только для них сведения. Например, для наладки фрезерных станков с револьверной головкой требуется указывать порядок смены ее позиций в процессе обработки. Дополнительная информация вносится, если используются механизм поворота заготовки, противошпиндель и т. д.

Технологическая подготовка карты наладки

Первая задача технолога — проанализировать чертеж детали и из имеющихся в станочном парке установок выбрать ту, которая справится с задачей и продемонстрирует самую высокую производительность. При этом качество обрабатываемой поверхности остается одним из главных приоритетов.

Далее выбирается заготовка. По габаритам и форме она должна быть как можно ближе к готовой детали. Чем меньше материала будет удалено, тем выше окажется производительность станка и ниже — себестоимость готового изделия.

Наиболее ответственный этап составления карты наладки и управляющей программы — разработка технологических операций. При этом нужно соблюдать следующие общие принципы:

- Стремиться совместить рабочие и холостые операции.

- Наиболее тяжелые (обдирочные) проходы выполнять первыми. Следует избегать совмещения черновых и чистовых операций.

- Для обработки фасонных поверхностей по возможности использовать черновой и чистовой инструменты. Это повышает качество поверхности, рабочий ресурс режущих кромок, количество переточек.

- Учитывать изменение жесткости заготовки в процессе обработки. Например, глубокий продольный паз на всю длину детали ослабит ее, и последующая тяжелая операция приведет к разрушению.

- Выдержка без подачи в течение 3-5 оборотов шпинделя в конце рабочего хода повысит качество поверхности без существенного влияния на машинное время.

- Перед сверлением отверстий малых диаметров целесообразно провести их зацентровку. Без этого тонкое сверло может «увести».

- При значительной глубине отверстий сверление проводится в несколько приемов с промежуточным извлечением сверла. Так лучше удаляется стружка, а СОЖ достигает рабочей части режущего инструмента.

- При сверлении ступенчатых отверстий первым работает сверло большего диаметра.

- Для повышения точности изготовления детали обработку по возможности следует проводить из одной позиции.

- Исключить соударения заготовки и инструмента во время холостых операций.

- Величины подач и обороты шпинделя назначают по справочным таблицам, составленным производителем станка и инструмента.

Это обязательно учитывают при программировании со стойки. Описанные выше принципы включены в алгоритмы работы CAM-систем.

Рекомендации MULTICUT по работе с технологической документацией

Для настройки станков с ЧПУ используются карты следующих видов:

- наладки станка и инструментов;

- операционных эскизов;

- расчетно-технологическая;

- операционная.

Сейчас на большинстве производств отказываются от ведения стандартизированной технологической документации и оформляют ее по внутренним правилам. Владельцы многих частных предприятий с одним-тремя станками вообще не видят смысла в «бумажной работе» и не требуют ее от технологов. Но, несмотря на то, что перфоленты ушли в прошлое, необходимость в картах наладки сохранилась. Они могут потребоваться в следующих случаях:

- Возобновление производства деталей, которые не выпускались длительное время. Удержать в памяти все нюансы работы с УП невозможно, а при помощи карты наладчик и оператор быстро вспомнят весь технологический процесс.

- «Новому» оператору нужно время на освоение ассортимента производимой продукции. При наличии карт наладки он справится с этой задачей значительно быстрее. Подробная документация позволяет быстро наладить производство даже в случае смены всего персонала.

Для этого не нужно брать в руки карандаш и бумагу, чертить и писать вручную. Многие CAD/CAM-системы автоматически генерируют карты наладки и инструментов при составлении задания на обработку. Программисту или технологу остается только сохранить их в удобном для чтения и печати формате.

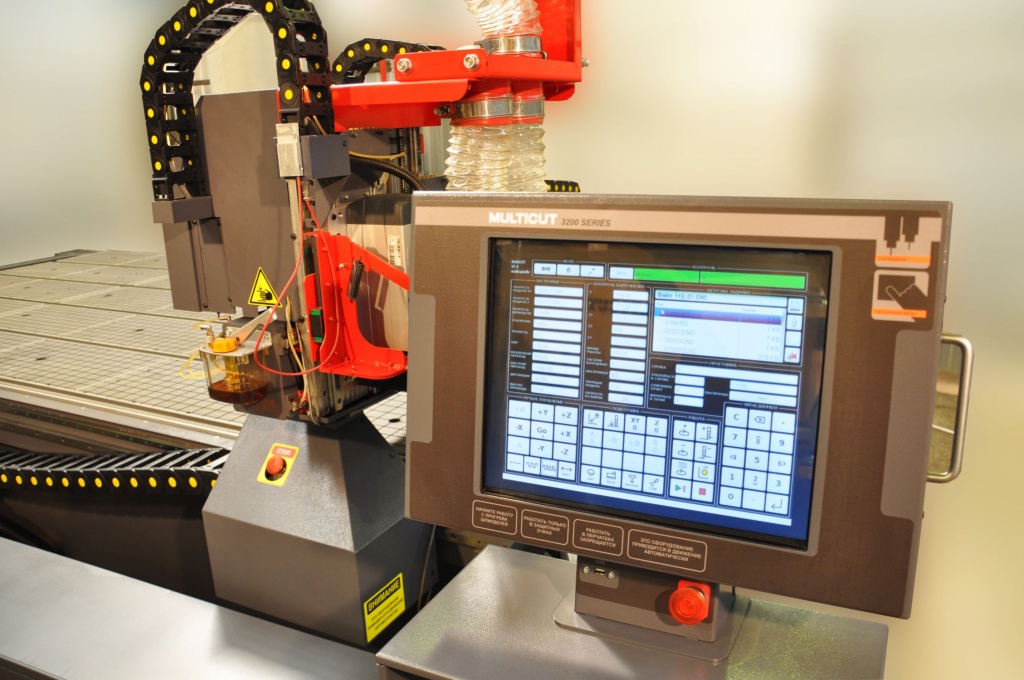

Особенности программирования станков MULTICUT

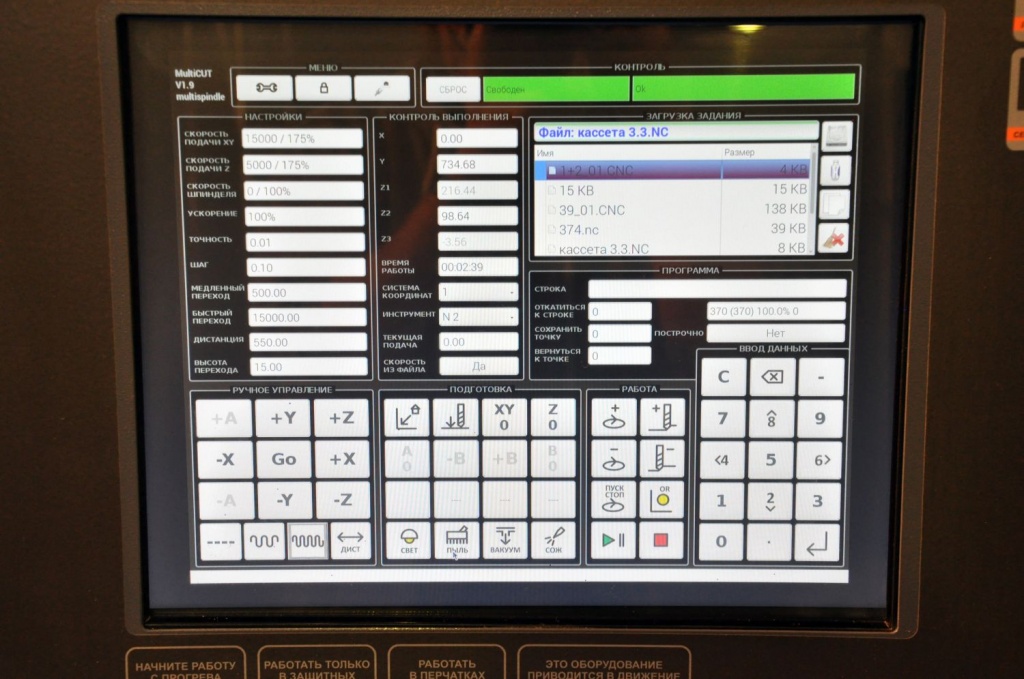

Программирование и наладка станков с ЧПУ, изготовленных компанией MULTICUT, могут выполняться со стойки или ПК. Для подготовки задания на обработку детали со стойки наладчик вводит M и G-коды вручную. После проверки работоспособности управляющей программы без заготовки, изготовления пробной детали и подналадки файл УП можно сохранить и скопировать на съемный носитель для архивирования и хранения на сервере.

Из-за трудоемкости такого способа подготовки задания мы рекомендуем использовать его применительно к простым технологическим циклам, состоящим из нескольких операций. Для оператора можно оставить комментарии, распечатать текст управляющей программы и чертеж детали.

Использование CAM-системы — специализированной программной среды — позволяет выполнять разработку УП для изделий высокой сложности. Главные преимущества такого подхода — скорость и исключение вероятности ошибок технолога и оператора. Для создания управляющих программ мы рекомендуем использовать программную среду SprutCAM. Это одна из наиболее совершенных систем, разработанных российскими специалистами.

Главные особенности SprutCAM:

- Интеграция с популярными CAD-системами, в том числе КОМПАС 3D и AutoCAD. Перенос 3D модели не требует конвертации файлов.

- Поддержка широкого перечня видов обработки: токарной, фрезерной, ротационной (5D), непрерывной и многоканальной.

- Моделирование с учетом окружения. При составлении программы SprutCAM понимает геометрию станка, оправок, инструмента, дополнительной оснастки и приспособлений. Готовая УП работает без зарезов, столкновений и выхода за пределы машинных осей.

- Быстрый постпроцессинг. Постпроцессор при переводе траекторий движения инструмента в коды управляющей программы учитывает кинематику, скоростные и геометрические ограничения каждого станка.

- Вывод карты наладки ЧПУ в один клик. Наличие соответствующей команды позволяет получить готовые к печати документы в формате .html. Чтобы подогнать документы под стандарты предприятия, выполняют предварительную настройку программы. В SprutCAM можно получить карты наладки для программ, написанных со стойки.

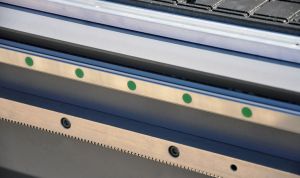

Компания MULTICUT поставляет фрезерно-гравировальные станки с ЧПУ и предлагает широкий перечень дополнительных услуг. Наши сотрудники выполнят монтаж и пусконаладку станка, обучат персонал клиента основам программирования и управления, расскажут об устройстве и особенностях эксплуатации каждой модели. Для получения развернутой консультации позвоните нам или воспользуйтесь формой обратной связи на нашем сайте.